Сырье для производства резины

В приобретении жидкой резины заинтересованы компании, специализирующиеся на следующих видах деятельности:

Где взять каучук для производства шин?

Что касается стирол-бутадиенового каучука, то 21,5% идет на ЗАО ‘Каучук’ из Стерлитамака, 28% — на ‘Воронежсинтезкаучук’, 25,5% — на ‘Омский Каучук’ и 25% — на ‘Тольяттикаучук’.

Понятно, что весь огромный ассортимент грузовых, легковых и сельскохозяйственных шин производится из каучуков на основе всего трех типов полимеров: эмульсионного бутадиен-стирольного, стереорегулярного цис-полиизопренового и цис-диенового каучуков, получаемых на титановых катализаторах.

Однако, как показано выше, меняющиеся приоритеты эксплуатационных характеристик шин требуют обновления ассортимента каучуков.

В соответствии с этими требованиями, на основе анализа мировых тенденций и результатов исследований новых каучуков, проводимых в НИИ шинной промышленности совместно с НИИ резиновой промышленности и его филиалом в Воронеже, мы постарались определить наиболее важные и перспективные направления.

Прежде всего, это наиболее активно развивающееся направление — полибутадиен, получаемый на неодимовых катализаторах. Ниже приведены свойства протекторов грузовых шин с использованием СКД-НД, а также легкогрузовых шин, содержащих СКД-НД.

Как видно, использование этого каучука позволяет повысить гибкость, износостойкость и усталостную прочность резин.

Использование SKD-ND в резинах боковин приводит к повышению гибкости и стойкости к порезам.

Неодимовый полибутадиен, с другой стороны, может быть рекомендован для резины боковины только после полевых испытаний шин в дальних северных регионах, что связано с очень низким коэффициентом морозостойкости резины на его основе. В частности, типичная боковина на основе SCD-2 имеет коэффициент морозостойкости 0,38, а на основе SCD-ND — 0,13, или в три раза меньше.

Вероятно, использование сополимера бутадиен-изопрена, изготовленного на неодимовых катализаторах, позволит решить эту проблему.

Помимо большей долговечности, резины на основе SBDI имеют гораздо более высокие коэффициенты сопротивления замерзанию и распространению трещин, а также усталостную прочность.

Из чего и как делают автомобильные шины

Чтобы понять, из чего делают резину, нужно разобраться с основным ингредиентом, из которого изготавливают колеса. В старые времена, когда транспортные средства только-только появились, ингредиенты для изготовления резины обычно брались из натуральных, природных компонентов.

Иногда используется большое количество ингредиентов, которых может быть до 20 разновидностей. Многие производители держат в секрете технологию производства своих колес, а также состав и количество ингредиентов. Однако основные компоненты известны. Рассмотрим наиболее важные из них.

Особенности деятельности

Резина является сырьем для производства самых разнообразных изделий благодаря своим уникальным свойствам, среди которых:

- повышенная гибкость в широком диапазоне температур;

- сохранение формы при умеренных деформационных нагрузках;

- мягкость, аморфность, способность быстро возвращаться к первоначальной форме4

- непроводящие, антистатические свойства;

- износостойкость, долговечность.

Свойства твердой резины во многом зависят от типа используемого каучука. Он может придавать ей повышенную устойчивость к воздействию влаги, масел, химикатов, различных температур, радиоактивного излучения.

Недостатком такой резины является то, что она теряет свои первоначальные свойства за относительно короткое время. Его продолжительность зависит от условий эксплуатации и может составлять от нескольких дней до нескольких десятилетий. Однако даже длительное хранение приводит к старению резины — она разрушается и теряет прочность.

Жидкая резина, которая является производной битума, имеет несколько иные свойства. Ее основными преимуществами являются.

- высокие изоляционные свойства;

- отличная адгезия практически ко всем поверхностям;

- отсутствие температурных колебаний;

- легкое нанесение без капель и отслоений

- относительно низкая стоимость.

Жидкую резину можно распылять, заливать или красить, в зависимости от области применения и использования. В настоящее время спрос на этот материал недостаточен из-за низкой осведомленности о его преимуществах в первую очередь как кровельного и гидроизоляционного материала. По этой же причине у данного бизнеса мало конкурентов. Поэтому при грамотной рекламной кампании у начинающего предпринимателя есть все шансы быстро расширить свой бизнес.

Однако самым простым и доступным в плане организации является бизнес по переработке использованных шин во вторичное сырье — резиновый гранулят. Преимущества такого бизнеса следующие:

Оборудование для производства резины

Производство классической резины из каучука осуществляется на производственной линии, которая включает в себя:

- смеситель для приготовления смеси;

- вулканизационный котел;

- экструзионный пресс или пресс для термопластов;

- смесительные вальцы для пластикации;

- очистительные вальцы для удаления загрязнений;

- охладитель для полимеризации;

- конвейерная лента.

В целях экономии средств многие производители не используют очистительные вальцы, что значительно снижает качество резины. Поэтому линию следует собирать в виде полного комплекта или приобретать готовую.

Жидкая резина производится на битумно-эмульсионной машине. Дополнительно устанавливаемое оборудование:

- устройство для сбора и хранения сырья;

- нагревательная пушка или вентилятор для создания необходимой температуры;

- системы трубопроводов с насосным оборудованием и устройствами;

- резервуары для жидкой резины;

- аппарат для розлива каучука в меньшие емкости;

- весы для точного смешивания.

- станок для резки бора;

- гильотина (гидроножницы или стригальная машина);

- измельчитель;

- шлифовальная машина;

- магнитный или воздушный классификатор;

- Вибрационный грохот;

- Конвейерная лента.

Целесообразно приобретать оборудование у одного поставщика, который предлагает готовые производственные линии и осуществляет бесплатную доставку, включая пусконаладочные работы. Как правило, такие компании предоставляют обучение и сервисное обслуживание.

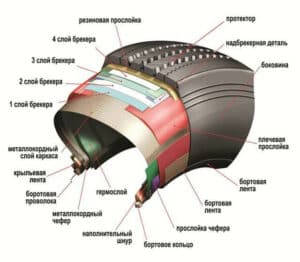

Технология производства шин

Фактическое производство шин начинается с изготовления специальной резиновой смеси, которая затем используется для производства шин для автомобилей. Эта резиновая смесь может содержать до десяти различных химических веществ, в зависимости от технологии производства. Кроме того, в резиновую смесь, специально подготовленную для производства автомобильных шин, могут быть добавлены некоторые другие ингредиенты, например, различные красители и многое другое. В некоторых случаях эти ингредиенты уже находятся в производстве, готовые к использованию. Эта конкретная резиновая смесь будет использоваться для производства различных заготовок. Однако перед изготовлением заготовок она проходит специальный процесс смешивания компонентов, затем охлаждается и разрезается на специальные листы, из которых впоследствии будут изготовлены различные детали автомобильных шин. Из резиновой смеси формируются самые разнообразные части будущей шины, включая боковины, протекторы и другие. Следует отметить, что те части, которые в будущем будут контактировать с дорогой, вулканизируются в последнюю очередь. И именно этот процесс позволяет получить именно тот уникальный рисунок протектора, который мы часто видим на автомобильных колесах. Особого внимания заслуживает производство зимних шин, так как именно в это время возникают самые неожиданные ситуации на дорогах. При изготовлении заготовок также необходимо учитывать размер шины, так как у разных производителей автомобилей разные размеры шин.

После того как из резиновой смеси изготовлены отдельные части шины, она поступает на станок, где шина устанавливается на автомобиль. Следует отметить, что весь процесс производства шин автоматизирован, а участие человека ограничивается лишь контролем за правильной работой машин, задействованных в производстве.

Производство резины

Ну, вот мы и подошли к самой интересной части, к производству самой резины, причем не обязательно для автомобильных колес, резина сейчас используется везде, даже в резинке для волос.

После сбора каучукового сока предстоит пройти еще долгий путь, чтобы получить каучук. Первоначально он используется для получения латекса, промежуточного продукта. Однако чистый латекс сегодня используется повсеместно — от медицины до промышленности.

Сок заливают в большие чаны и смешивают с кислотой, обычно в течение 10 часов. По истечении этого времени он затвердевает. Таким образом, образуется латекс.

Затем его пропускают через специальные вальцы, удаляя лишнюю влагу. В результате получается достаточно длинная и широкая лента.

Эта лента пропускается под специальными ножами и измельчается. Если посмотреть на эту смесь, то она похожа на пережаренный омлет.

Эту воздушную массу выпекают в больших печах при довольно высокой температуре — 13 минут. Теперь она получается податливой и напоминает бисквит, ее прессуют в блоки и отправляют на производство.

Конечно, точного рецепта изготовления резины, а тем более шин, вы не найдете, все это держится в строжайшем секрете. Однако суть процесса не изменилась за последние 100 лет и известна каждому.

Чтобы сделать резину, нужно взять брикеты латекса и вулканизировать их. В эту смесь также добавляется сера и другие ‘скрытые’ ингредиенты. Все это добавляется в специальный котел, нагревается, перемешивается, и после таких манипуляций уже появляется каучук.

Как только она нагревается до 120 градусов, ее раскатывают специальными валиками в тонкие полоски. Там она также подвергается охлаждению.

Современная шинная резина шины

В современном мире колесные шины в основном изготавливаются из резины. Однако она может быть не только натуральной, но и синтетической. Да, в настоящее время научились производить синтетические каучуки. Наибольшую долю в составе составляет резина, обычно 40-50% от общего веса.

Затем в резину добавляют технический углерод (или сажу). В массовой доле колес он составляет около 25-30% от общего веса. Его добавляют для повышения структурной прочности, а также термостойкости. Сажа, так сказать, связывает частицы резины между собой, делая их намного прочнее, легче выдерживать трение и температурный режим при резком торможении. Без этого углерода (сажи) шины были бы в 10-15 раз менее прочными.

Еще одна добавка — кремниевая кислота. Некоторые производители заменяют ею углерод, поскольку она дешевле и обладает высокими свойствами сцепления частиц. Другие, однако, отвергают его, утверждая, что он не обеспечивает достаточной износостойкости! Однако, если проанализировать состав многих ведущих компаний, то он присутствует в рецептуре, улучшая сцепление на мокрой дороге. Информация о том, сколько его добавлено, разнится, но если сделать вывод, то в среднем он составляет около 10%.

Еще одна добавка — смолы или масла. Их больше в зимних шинах и меньше в летних. Они добавляют ‘смягчающий эффект’ в резину, делая ее менее ‘дубовой’. Это особенно важно для зимних шин. Добавка составляет около 10-15%.

Наконец, что очень важно, это специальные секретные формулы производителя, также около 10%, но они могут существенно повлиять на характеристики готовой шины. По понятным причинам они держатся в строжайшем секрете.