Свойства резины

Благодаря высокой пластичности основного материала размеры и форма изделия формуются непосредственно в процессе вулканизации. Вулканизационные прессы, так же как и процесс литья под давлением, широко используются в переработке. В этих процессах вулканизация и вулканизация совмещены в одной технологической операции. Основным вулканизующим агентом для каучуков является элементарная сера, обычно вводимая в количестве нескольких процентов по весу смеси. Смеси, содержащие от 30 до 50 процентов серы, дают эбонитовые продукты или промежуточные продукты.

Что такое каучук — технология производства, состав, свойства, применение

Резина (слово происходит от латинского ‘resina’ — ‘смола’) — это эластичный материал, получаемый путем температурной стабилизации (вулканизации) натурального и синтетического каучука.

Вулканизация — это сложный технологический процесс, в котором каучук взаимодействует с вулканизующим агентом (обычно серой) под воздействием высокой температуры. В процессе вулканизации молекулы каучука сшиваются в пространственную сеть. В результате получается эластичный полимер (каучук), структура которого состоит из хаотично расположенных углеродных цепочек, прочно связанных между собой атомами серы. В процессе вулканизации натуральный или синтетический каучук превращается в резину.

В нормальном состоянии углеродные цепи имеют витую структуру. Они скручиваются при растяжении, но быстро возвращаются в прежнюю форму при снятии растягивающего усилия. Именно это свойство сделало резину незаменимым материалом во многих областях применения, от производства приводных ремней и прокладок до изготовления автомобильных шин.

Состав резины

Помимо каучука, в состав резины входят и другие компоненты:

- ускорители вулканизации

- активаторы

- пластификаторы

- антислеживающие агенты

- активные наполнители или улучшители

- неактивные наполнители

- красители

- специальные ингредиенты

Резина также может содержать ароматизаторы (отдушки), различные модификаторы, антипирены (замедлители горения) и другие ингредиенты. Для увеличения скорости вулканизации производители используют различные ускоряющие катализаторы.

Разница между каучуком и резиной

Каучук и резина — это высокомолекулярные полимерные материалы, полученные естественным или синтетическим путем. Эти материалы различаются по своим физическим и химическим свойствам, а также по методам производства. Натуральный каучук представляет собой вещество, образующееся из сока тропических деревьев — латекс. Он вытекает из коры после ее повреждения. Синтетический каучук получают путем полимеризации стирола, неопрена, бутадиена, изобутилена, хлоропрена и нитрила с акриловой кислотой. При вулканизации искусственного каучука образуется резина.

Из чего производятся различные виды каучука? Для получения некоторых видов синтетического материала используются органические вещества, позволяющие получить материал, идентичный натуральному каучуку.

Свойства каучука

Каучук — это универсальный материал, обладающий следующими свойствами:

- Высокая эластичность — способность к высокой обратной деформации в широком диапазоне температур.

- Гибкость и стабильность формы при малых деформациях.

- Аморфность — легко деформируется при низком давлении.

- Относительная мягкость.

- Плохо впитывает воду.

- Твердость и долговечность.

- В зависимости от типа каучука резина может характеризоваться стойкостью к воде, маслу, бензину, теплостойкостью и стойкостью к воздействию химических веществ, ионизирующего излучения и света.

Со временем резина теряет свои свойства и теряет форму, что проявляется в виде деградации и потери прочности. Срок службы резиновых изделий зависит от условий эксплуатации и может составлять от нескольких дней до нескольких лет. Даже при длительном хранении резина стареет и приходит в негодность.

Подготовка и использование каучуков

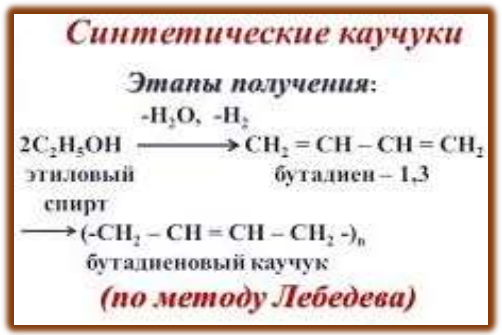

Синтетические каучуки более широко используются в производстве резины; они обладают широким спектром свойств. Синтетические каучукиКаучуки производят из спирта, нефти, попутных нефтяных газов, природного газа и др. (рис. 7).

Рис. 7 Схема производства синтетических каучуков

СКБ — Бутадиеновый каучук более широко используется в производстве специальных каучуков (рис. 8).

Рис. 8 Прокладки — гибкие с трубчатым или другим сечением

СКБ — Стирол-бутадиеновый каучук. Каучук СКС-30стирол-бутадиеновый каучук — наиболее универсальный и распространенный, используется в производстве автомобильных шин, резиновых шлангов и других резинотехнических изделий (рис. 9). Каучук СКС характеризуется высокой морозостойкостью (до -77°C).

SKI — изопреновый каучук. В промышленном масштабе производятся следующие каучуки СКИ-3 для производства шин, амортизаторов; СУИ-3Д — для производства электроизоляционных резин; СКИ-3В — для вакуумной технологии (рис. 10).

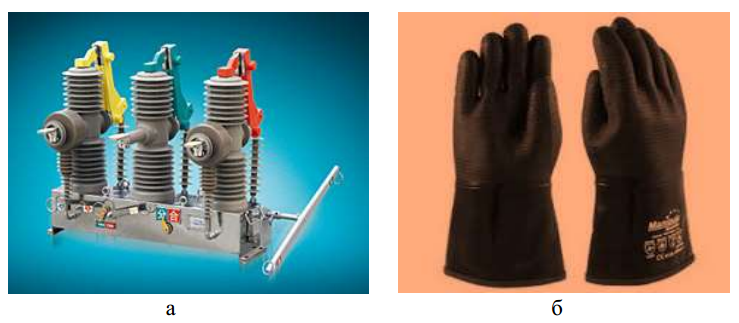

Рис. 10. Вакуумный выключатель (а), электрозащитные перчатки (б)

SKH — Нитрил-бутадиеновый каучук. В зависимости от содержания нитрила акриловой кислоты нитрил-бутадиеновые каучуки можно дополнительно разделить на следующие марки СКН-18, СКН-26, СКН-40. Они устойчивы к воздействию бензина и нефтяных масел. Основой этих каучуков являются SKN из них изготавливают резины для топливных и масляных шлангов, прокладок и мягких уплотнений для топливных баков (рис. 11).

Технология формования резиновых деталей

Сырые резиновые детали формуются до требуемой формы и размеров с помощью компрессионного и литьевого формования. Каждый метод имеет свои технологические возможности и используется для производства определенного типа деталей.

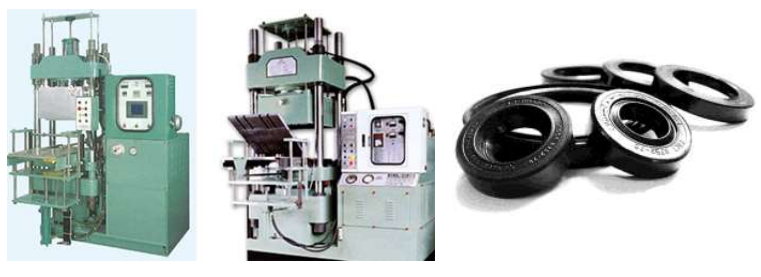

Прессование. Детали из сырой резины формуются в специальных формах на гидравлических прессах под давлением 5 — 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые детали

Если прессование производится в холодном состоянии, то изделие вулканизируется. Вулканизация происходит одновременно с процессом прессования. С помощью прессования производятся уплотнительные кольца, муфты и клиновые ремни.

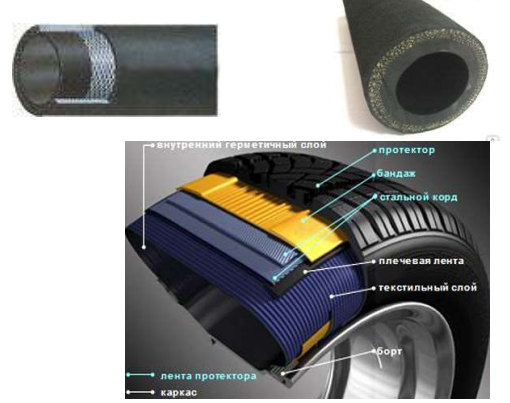

Литье под давлением. Этот более современный метод используется, когда пресс-форма заполняется предварительно нагретой пластичной сырой резиновой смесью под давлением 30-150 МПа. Резиновая смесь формуется таким образом, чтобы поместиться в рабочую полость формы. Прочность резиновых изделий повышают путем армирования их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия повышенной прочности

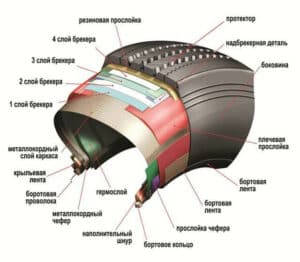

Композитные изделия, такие как автомобильные шины, гибкие бронированные шланги и гибкие шланги, производятся серийно. Сначала на полый металлический стержень наматываются слои резины, затем изоляционные и армирующие материалы (рис. 15).

Применение

Резина используется в больших количествах в сельском хозяйстве и бытовой технике, медицинской технике, строительных материалах, промышленности, спорте и т.д. Более 50 процентов производимого материала используется для изготовления шин.

Существуют также десятки тысяч видов резиновых изделий, наиболее известные из которых: конвейерные ленты, различные ремни, шланги, прокладки, кольца, кабели, подошвы, коврики, материалы для покрытий, герметики и т.д.

История возникновения

Проблема заключалась в том, что гибкая резина после переработки становилась твердой. Только в 1823 году был найден способ и пропорции ингредиентов, при которых она сохраняла свою эластичность. В то время примитивная резина использовалась для пропитки тканей, чтобы сделать их водонепроницаемыми.

Только в 1839 году, когда была разработана технология вулканизации, впервые был получен полноценный каучук. Новый материал сразу же получил признание и стал использоваться для изготовления прокладок и изоляции.

Состав каучука

Для производства резины требуется полимеризация каучука, но не простым нагреванием, а с добавлением серы. Создаваемая ею среда способствует вулканизации, делая массу не твердой, а эластичной.

Полученный материал уже является каучуком, но совсем не таким, каким мы его знаем сегодня. Он имеет мутный цвет, который трудно определить, подвержен эффекту старения и имеет много других недостатков. Чтобы улучшить его, первоначальный состав был усовершенствован.

Теперь в него входят:

Регенерат — переработанный. Почти все резины, кроме высококачественных медицинских и подобных изделий, уже содержат использованные резиновые изделия. Их присутствие снижает необходимую концентрацию каучука, который является самым дорогим компонентом состава.

Сера обычно используется в качестве вулканизирующего агента. Она содержится в количестве 1-35%. И от ее количества зависит уровень эластичности. В самых тяжелых случаях оно составляет всего 1-4%. Процесс вулканизации довольно трудоемкий. Для его ускорения используются добавки, чаще всего каптакс или оксид свинца. Эти добавки необходимы только в очень небольшом количестве — от 0,5 до 2%. Они не только действуют как ускоритель, но и снижают температуру вулканизации.

Современная резина не является чистой вулканизированной резиной. Она состоит из различных наполнителей, содержание которых может достигать 80%. Свойства каучука зависят от того, какой наполнитель используется.

Всего используется три типа наполнителей:

В качестве активного ингредиента используется технический углерод или свинцовые белила. Эти наполнители усиливают резину, делая ее более прочной, но в то же время позволяя ей сохранять некоторую эластичность. Они делают ее более устойчивой к разрывам и истиранию. Автомобильные шины — прекрасный пример резины, в состав которой входит сажа.