Состав шин для шин

Производители шин используют специальные индикаторы для контроля износа шин и сигнализации о необходимости замены:

Как шины стали образцом инженерной мысли

Говорят, что от смешного до великого — один шаг. В конце 19 века гениальный шаг Джона Данлопа мог показаться нелепым — наложение слоя мягкой резины на жесткую шину. Другие инженеры того времени работали над усовершенствованием колеса — шланг превращался в резиновую пустоту, затем отсоединялся от жесткой части, изготавливалась автомобильная шина, все собиралось обратно и устанавливалось на оси автомобиля. В общем, было сделано много шагов, прежде чем автомобильная шина была признана уникальным произведением инженерной мысли. О том, как производятся шины сегодня, мы расскажем в этой статье.

Современная шина состоит из большого количества слоев с различными свойствами: защищать, предотвращать, усиливать определенные характеристики или воздействие внешней среды. Слои изготавливаются из специальных компонентов, нитей, стежков, а затем все это складывается в определенном порядке, собираясь в монолитное изделие, развивающее высокую скорость и прочность, способное противостоять законам трения, качения и износа. За производственным процессом стоят тысячи инженеров, технологов, логистов и представителей других технических и инженерных профессий. Они заняты подготовкой к производству резины в каждом новом цикле, как рабочих моделей, так и новых изделий. Все начинается с проектных расчетов.

Проектирование шины

Для создания дизайна в резине необходимы современные методы расчета, учитывающие влияющие факторы и оптимальную форму. Ведущие производители шин Goodyear, Pirelli, Cooper, Yokohama, Hankook и другие используют программный пакет ABAQUS в качестве стандарта для проектирования и подготовки шин к производству, что гарантирует надежные результаты. Комплекс работает как модульная система, с одновременными расчетами во всех областях работоспособности резины. Расчет конструкции является очень сложным процессом из-за ее геометрической формы и воздействия разнонаправленных нагрузок на каркас шины в движении и статике. Рассчитываются необходимые свойства материалов слоев для выдерживания потенциальных физических нагрузок.

Расчет основных решений в ABAQUS включает в себя два основных модуля Standard и Explicit, а также дополнительные модули Aqua, Design и Safe, которые решают конкретные задачи. Эти модули интегрируются друг с другом и обеспечивают требуемый или оптимальный результат на данном этапе.

Модуль Standard используется для решения проблемы посадки обода, накачки шины и статических нагрузок при контакте с дорогой, а также проблемы постоянного качения. Он способен моделировать поведение шины как на испытательном стенде, так и на ровной дороге при неблагоприятных дорожных условиях.

Explicit рассчитывает пути торможения и разгона, преодолевает кочки и неровности на трассе и рассчитывает износостойкость шины. Он также отвечает за аквапланирование и акустику.

При производстве шин компьютер рассчитывает и анализирует:

- комбинации натурального и синтетического каучука, смол и кордов, рассчитывая свойства каждого слоя корда

- учитывает функцию резины в сочетании с кордами, оптимизирует структуру резины, рисунок протектора,

- пересчитывает эксплуатационные параметры шины и приводит готовый продукт в соответствие с современными стандартами.

Программное обеспечение переносит результаты аналитических задач в трехмерное изображение, моделирует реакцию резины на заданную скорость и статическую нагрузку. На основе расчетов проектной шины создается производственное задание.

Резиновая смесь

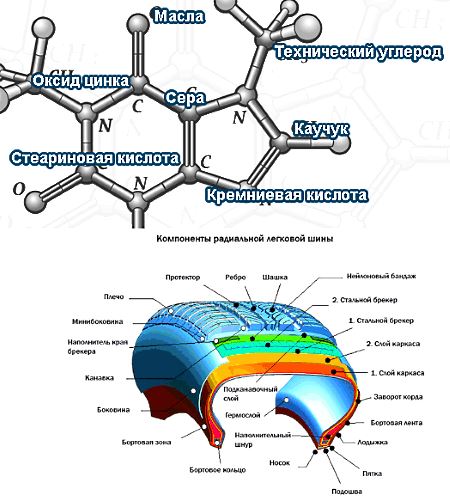

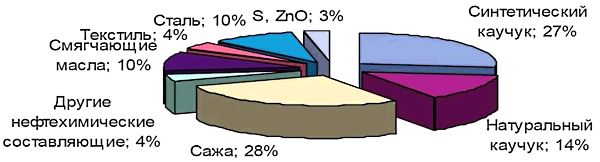

Точный состав резиновой смеси, используемой для изготовления шин, обычно держится в секрете, хотя основные компоненты известны. Всего их более 20, и они необходимы для придания шинам определенных свойств. Основные компоненты резиновой смеси включают:

1. синтетический или натуральный каучук. Этот ингредиент является основным, он добавляется в разных пропорциях и имеет разные свойства. Натуральный каучук считается самым качественным и добывается из сока гевеи. Это сырье чаще всего используется азиатскими брендами из-за специфики добычи и ряда требований к экологичности продукции. Европейские производители чаще обращаются к синтетическому материалу, который добывается путем переработки сырой нефти. Существуют десятки разновидностей синтетического каучука, каждая из которых обладает своими специфическими характеристиками и используется для производства шин с определенными свойствами. Однако натуральный каучук невозможно полностью заменить синтетическим материалом, поэтому он по-прежнему используется, хотя и в меньших количествах.

2. технический углерод, или сажа, — другой обязательный ингредиент, придающий резине характерный черный цвет, повышенную износостойкость и долговечность.

3. кремнезем (диоксид кремния) — аналог сажи, обеспечивающий повышенную износостойкость. Он не может полностью заменить сажу, но добавки силики придают шине лучшее сцепление и снижают сопротивление качению.

4 Сера необходима для вулканизации, которая делает резину эластичной и устойчивой к неблагоприятным условиям эксплуатации.

В дополнительных производственных процессах используются смягчающие смолы и масла, необходимые для сезонных зимних шин, ускорители вулканизации в виде стеариновых кислот и оксида цинка, наполнители и другие ингредиенты. Корды шин состоят из металла, ткани, полимера или комбинации этих материалов.

Конструкция шины

Шина — это гибкий резиновый каркас/корд, который устанавливается на обод колеса. Качество и характеристики каркаса шины определяют управляемость, безопасность и комфорт автомобиля. Кроме того, свойства шины влияют на экономию топлива, акустический комфорт и многие другие параметры, которые необходимо учитывать при выборе автомобильной шины.

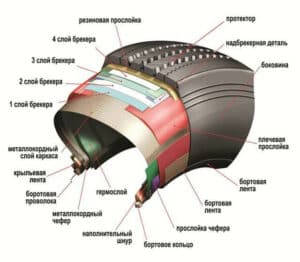

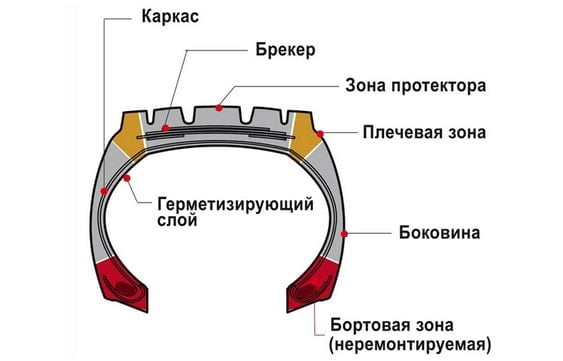

Каждая шина состоит из следующих основных компонентов

- каркас шины

- армирующий брекер

- боковины шины

- зона рисунка протектора

- неармированная зона борта

- герметизирующий слой (используется только в бескамерных шинах).

Точная структура довольно сложна и включает в себя наполнительные корды, пояса крыльев, чефер, секции колесных арок и другие компоненты. Все они придают шине определенные свойства, способность выдерживать различные нагрузки и климатические условия.

Основной частью каждой шины является каркас, который передает нагрузки на колесо. В зависимости от конструкции он собирается в один или несколько слоев и может быть диагональным или радиальным. В первом случае шины перекрещиваются между собой, и их количество всегда четное — 2, 4, 6, 8. Такой тип конструкции каркаса сегодня используется редко.

Радиальные шины являются самыми распространенными и могут быть бескамерными или трубчатыми; нити корда не перекрещиваются. В шинах этого типа используется стальной корд жесткости, что делает всю конструкцию более жесткой и износостойкой. Такие шины обозначаются буквой R в маркировке.

Достижение вулканизации

В 1930-х гг. В XIX веке американский изобретатель и химик Чарльз Гудьир экспериментировал с каучуком — природным полимером, содержащимся в соке дерева гевеи. К этому времени различные компании уже пытались использовать каучук. Например, Чарльз Макинтош пропитывал ею ткани для создания водонепроницаемых макинтошей, а сам Гудиер участвовал в разработке трубок для надувания спасательных шлюпок. Резина также использовалась для изготовления ластиков для карандашей.

Однако основным недостатком натурального каучука является то, что он быстро портится под воздействием воздуха: окисление полимера делает материал хрупким и легко повреждаемым. Один американский химик работал над тем, чтобы избавиться от этой особенности.

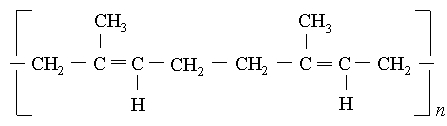

Теперь известно, что нестабильность каучука связана со структурой самого полимера. Каучук представляет собой цис-полиизопрен и, как многие органические полимеры, может рассматриваться как цепь атомов углерода, на которой с определенным шагом подвешены небольшие группы других атомов.

Каучук отличается от очень прочного полиэтилена или полипропилена тем, что некоторые из связей между атомами углерода в его основной цепи являются двойными. Это слабые места натурального каучука. Кислород (точнее, его активные формы) может легко атаковать и разрушать эти двойные связи, тем самым сильно изменяя свойства материала в целом.

В 1839 году Гудьир обнаружил, что смесь каучука и серы, нагретая в печи, превращается в чрезвычайно плотный, черный эластичный материал, гораздо более стабильный, чем исходная масса расплавляемого полимера. По некоторым данным, открытие было сделано случайно — химик просто уронил резиновый шарик с серой на верх печи. Но с другой стороны, известно, что Чарльз Гудьир исследовал возможность дегидратации каучука с помощью серы. Так или иначе, химику удалось открыть процесс вулканизации.

С химической точки зрения, суть процесса заключается в трансформации некоторых двойных связей в цепи каучука. Сера способна атаковать их так же, как и кислород, но вместо полного разрушения в случае с серой образуются так называемые сульфидные мостики — прочные связи, соединяющие соседние цепи каучука и образующие решетчатую структуру. Полимер становится более гибким и плотным, а количество ‘слабых мест’ в его структуре уменьшается.

Победный путь каучука

В 1888 году британский ветеринар Джон Данлоп создал и запатентовал вулканизированную резиновую шину для велосипеда своего сына. По сути, она представляла собой надутый шланг, прикрепленный к ободу колеса.

В 1895 году первые шины из вулканизированной резины были установлены на автомобиль во время гонки Париж-Бордо-Париж. Андре и Эдуард Мишлен придумали эту идею. К сожалению, автомобиль, мягко говоря, не выиграл гонку, но, тем не менее, преодолел почти 1 200 километров трассы.

По мере роста популярности автомобилей росло и использование шин — так за несколько десятилетий родилась новая огромная индустрия.

Почему вулканизированная резина стала таким удобным материалом для колес? Прежде всего, это во многом определяется тремя свойствами: сцеплением, трением качения и износом. Благодаря своей эластичности резиновая шина обеспечивает надежное сцепление даже на неровной дороге, а отсутствие хрупких компонентов снижает износ по сравнению с металлическими или, тем более, деревянными колесами.

Стоит отметить, что резиновые шины во многом хороши на обычных дорогах, но если вы переходите с типичного асфальтового покрытия на стальные рельсы, ситуация кардинально меняется. У стальных колес трение качения гораздо меньше — в 5-10 раз меньше, чем у современных автомобильных шин. Сцепление стальных колес с дорожным покрытием во многом зависит от веса поезда, для легких транспортных средств такой подход не подходит.

Но можно напомнить, что резиновые шины используются и на поездах, например, на линии метро М2 в Лозанне (Швейцария). Там они позволяют поезду преодолевать крутизну пути, для чего в противном случае потребовалась бы звездочка.

Из чего состоят автомобильные шины

Еще одним важным элементом в составе шины является углерод, или, говоря разговорным языком, сажа. Он составляет около 30% состава.

Для чего используется углерод? По сути, это отвердитель компаунда, работающий на молекулярном уровне. Без технического углерода шины были бы недолговечными, хрупкими и подверженными чрезмерному износу.

Сегодня вместо технического углерода чаще используется сера. Но выбор того или иного ингредиента — это скорее вопрос доступности. С научно-технической точки зрения разница невелика.

Химический состав резины автомобильных шин

Заменителем технического углерода является кремниевая кислота. Она используется в качестве заменителя сажи, поскольку последняя становится все более и более дорогой. Однако среди экспертов возникли споры о том, что кремниевая кислота обладает меньшей износостойкостью, но большим сцеплением с мокрым дорожным покрытием. Другими словами, она теряет износостойкость, но приобретает лучшее сцепление.

В качестве добавок при производстве компаундов используются различные масла и смолы. Они выполняют функцию смягчения, что особенно важно при производстве зимних шин.

То, что резина содержит кремниевую кислоту, кукурузный крахмал или другие разрекламированные добавки, ничего не значит. Самое главное — придумать хороший рецепт, а потом не нарушить этот самый рецепт, который с этими ингредиентами дал бы идеальную автомобильную шину. А это удается далеко не всем производителям. Поэтому то, как разные производители делают шины, является их тайной за семью замками.

В общем, шины делают либо из резины, либо из других материалов, но с добавлением резины. У производителей шин есть свои лучшие химические технологии, которые определяют различные свойства получаемой резины.

Один производитель делает упор на долговечность, другой — на скоростные свойства, третий — на поведение шины на мокрой дороге. Эти свойства определяют цену и качество шины. Затем в резину добавляют металлизированные корды, капроновую нить и различные крепления, чтобы сделать шину упругой, прочной и долговечной.