Состав натурального каучука

В естественных условиях натуральный каучук образуется не в результате полимеризации изопрена, а в результате другого, более сложного процесса.

Натуральный каучук

В двух словах, натуральный каучук — это полимер природного происхождения на основе полиизопрена. Натуральный каучук используется в производстве шин, амортизирующих устройств, санитарно-гигиенических изделий.

История открытия натурального каучука

Человечество знало об этом сырье довольно давно; по крайней мере, южноамериканские инки играли мячом из переработанного латекса еще до прибытия на материк Христофора Колумба. Материал добывают из сока дерева под названием гевея. Изначально он имеет белый цвет, но со временем начинает затвердевать и становится темно-коричневым или черным. Индейцы в далекие времена использовали его для изготовления тканей, обуви, емкостей для переноски и хранения воды и, конечно, использовали шары из этого материала для развлечений. Однако предметы, изготовленные из натурального качества, начинали липнуть в теплую погоду и становились очень хрупкими в холодную. После того как испанские моряки привезли натуральный каучук в Старый Свет, прошло более 300 лет, прежде чем к нему стали относиться не как к чему-то необычному, а как к сырью для изготовления всевозможных изделий. Были предприняты попытки производства обуви и одежды, которые в целом не увенчались успехом. Так продолжалось до 1839 года, когда ученый Чарльз Гудьир открыл процесс вулканизации резины. Основываясь на своих предыдущих исследованиях, он провел эксперимент — нанес на резину слой серы и поместил ее в нагретую печь. В результате этого эксперимента был получен первый в мире образец резины. Этот процесс был назван вулканизацией. Изобретение процесса вулканизации привело к массовому внедрению натурального каучука. В середине XIX века возникло массовое производство каучука, и сырья, добываемого из растения гевеи, стало не хватать, хотя на острове Ява на Суматре, где выращивалось это растение, создавались плантации. Поэтому перед химиками встала задача получить материал, который мог бы заменить природное сырье. Потребовалось целое столетие, чтобы найти решение этой проблемы. В ходе исследований во многих странах стало очевидно, что для получения заменителя необходимо устранить следующие проблемы:

Создание рецептуры синтетического каучука.

Изделия из синтетического каучука превосходят натуральные вещества по многим параметрам. Например, предметы плавают и не растворяются в воде, потому что их плотность меньше H2О.

Ученые постоянно совершенствуют синтез искусственных полимеров, чтобы добиться качеств, превосходящих качества природных элементов. Таким примером являются сополимерные вещества:

Лебедев использовал эту схему для получения синтетического каучука.

Во время полимеризации бутадиен заменяет в цепи другой мономер для улучшения свойств. Российские химики создают классические синтетические материалы со свойствами, сравнимыми с природными веществами. Каучук получают путем вулканизации резины и ее наполнителя — сажи. Это вид технологического процесса, при котором основной мономер взаимодействует с реагентом, образуя под воздействием молекулярного соединения равномерную пространственную решетку.

После вулканизации каучук становится продуктом высокого уровня:

Технология производства превращает хрупкое и скоропортящееся вещество в упругую резину или эбонит с повышенной твердостью.

Производство синтетического каучука

Растущий спрос на полимерную среду привел к развитию целых отраслей по производству этого сырья. Каучуки делятся на те, которые предназначены для общего использования, и те, которые предназначены для специального применения. Материалы первого раздела используются для изделий, где требуется пластичность при нормальных температурах. Специальные резины производятся для изделий экстремального применения, которые будут подвергаться воздействию мороза, огня, озона и кислорода.

- изоляционные материалы;

- твердые пропелленты;

- герметизирующие средства;

- лаки;

- ленты;

- покрытия;

- шланги;

- перчатки;

- обувь;

- игрушки;

- мебель;

- эластомеры.

Среди синтетических эластомерных продуктов лидирует резина для автомобильных шин. Заслуживает внимания применение в медицинских пластырях. Резину соединили с лекарственными веществами, чтобы создать удобное, безвредное лекарство. Однако самым важным открытием стала имплантация человеческих органов:

У каждого есть личный опыт использования каучука в одежде, автомобильных шинах или изоляции проводов.

Использование натурального каучука

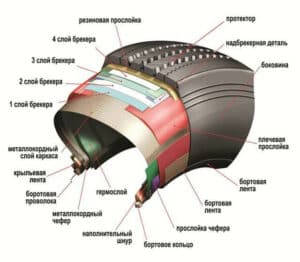

Чистый натуральный каучук почти никогда не используется из-за его поведения при низких и повышенных температурах. Вулканизированный же натуральный каучук чаще всего используется в качестве сырья для производства резины и всевозможных резиновых изделий. В первую очередь натуральный каучук нужен шинной промышленности. Из него производят летние и зимние шины, а также шины для велосипедов, автомобилей, тракторов и спецтехники. Следует понимать, что в производстве резины и шин используется не только каучук, но и различные наполнители, пластификаторы, антипирены, катализаторы и другие вещества. Это делается для ускорения или упрощения производственного процесса или для придания дополнительных свойств продукции. Например, антислеживающие агенты используются для замедления старения каучука и, таким образом, повышения долговечности резиновых изделий, а катализаторы — для ускорения процесса вулканизации.

Качество натурального каучука оценивается путем тестирования и сверки с эталонным образцом. Каучук также классифицируется в соответствии с техническими правилами и нормами. Эти правила определяют допустимое количество примесей.

Характеристики натурального каучука

Натуральный каучук обладает высокими физическими и технологическими свойствами, позволяющими перерабатывать его на оборудовании резинотехнических предприятий. Основным и необычным свойством является эластичность, то есть способность возвращаться к первоначальной форме после прекращения действия деформирующих сил.

Натуральный каучук настолько эластичен, что даже при малейшем усилии может демонстрировать изменения растяжения до 1000%, в то время как для стандартных тел это значение составляет менее 1%. Это качество сохраняется в большом диапазоне температур, что отличает этот материал. При повышении температуры он становится липким и мягким, а в холодных условиях — хрупким и твердым. При длительном хранении каучук становится очень твердым. Температура 80 °C — это условия, при которых она теряет свою эластичность, а при 120 °C она превращается в жидкое, смолистое вещество, после чего уже не возвращается к своему первоначальному виду. Этому превращению будет препятствовать процесс окисления основного вещества — углеводорода. Если температура поднимется до 250 °C, каучук начнет разлагаться, выделяя множество жидких и газообразных веществ. Каучук можно охарактеризовать как отличный диэлектрик с пониженной газо- и водопроницаемостью.

Помимо эластичности, материал также обладает ярко выраженной пластичностью, что сразу видно при осмотре. Он способен сохранять свою форму, которая была получена под сильным воздействием внешней среды. Говоря иначе, пластичность резины — это способность к деформации, которая была бы необратимым процессом. Это характерная особенность материала, которая проявляется при сильном нагревании и механической обработке. Поскольку резина обладает вышеупомянутыми свойствами, ее называют пластоэластичным материалом и широко используют в современной промышленности.

При растяжении или охлаждении каучука происходит необычный процесс, связанный с переходом из аморфного состояния в кристаллическое. Этот процесс иначе называется кристаллизацией, и для его полного завершения требуется внушительное количество времени. Однако в процессе растяжения каучук может нагреваться за счет тепла, выделяемого в процессе кристаллизации.

Свойства

Резина обладает свойствами, полезными для применения: она эластична (упруга) и водонепроницаема. Каучук хорошо переносит изгиб и растяжение и удерживает влагу на поверхности.

Каучуки долгое время остаются в аморфном состоянии. Однако агрегатное состояние может меняться в зависимости от температуры:

- 0-10°C — хрупкий, непрозрачный;

- 20°C — мягкий, эластичный, полупрозрачный;

- 50°C — пластичный, вязкий;

- 80°C — негибкий;

- 120°C — смолистые, жидкие;

- 200-250°C — газообразный (выделяется смесь газов).

При хранении на холоде материал необратимо теряет свои свойства: твердеет, становится негибким и хрупким.

Резина обладает диэлектрическими свойствами и низкой проницаемостью для воды и газов. Материал нерастворим в воде, слабых кислотах, щелочах. Он растворяется после набухания в бензине, бензоле, дисульфиде углерода и хлороформе.

Молекулы каучука имеют линейную структуру, но не вытянуты в прямую линию, а изогнуты, образуя скрученные резиновые шарики. Когда материал растягивается, молекулы выпрямляются, что объясняет эластичность резины.

Применение

Основное применение каучука — это производство резины для шин. Материал также используется для изготовления

- тепло-, электро-, акустических и гидроизоляционных материалов;

- твердого ракетного топлива;

- уплотнения;

- клеи;

- лаки;

- эластичные ленты;

- напольные покрытия;

- шланги;

- перчатки;

- обувь;

- игрушки;

- мебель;

- ластики.

Рисунок 3: Резиновые изделия.